电火花成型机是指用电火花成形方法加工型腔、型体或穿孔的电火花加工机床。由于电火花成型加工具有许多传统切削加工所无法比拟的优点,因此其应用领域日益扩大,已广泛应用于机械(特别是模具制造)、航空、电子、电机、电器、精密微细机械、仪器仪表、汽车、轻工等行业,以解决难加工材料及复杂形状零件的加工问题。

1.加工原理

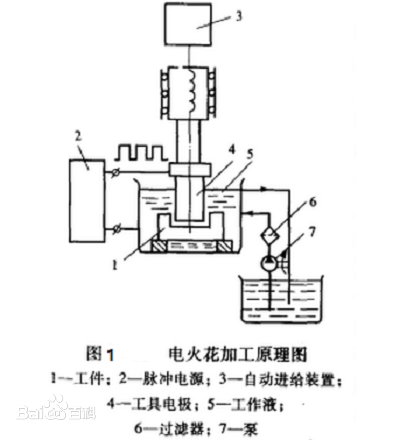

电火花加工是基于工具和工件(正、负电极)之间脉冲性火花放电时的电腐蚀现象以达到对零件的尺寸、形状及表面质量预定的加工要求。如图所示工具电极4与工件1一起置于介质5(煤油或其他液体)中,并分别与脉冲电源2的负极和正极相连接。加工时,自动进给调节装置2移动工具电极使其逐渐趋近工件,当工具电极与工件之间的间隙小到一定程度时,介质被击穿,在间隙中发生脉冲放电。放电的持续时间极短,只有(  )s,而瞬时的电流密度极大,可达(

)s,而瞬时的电流密度极大,可达( )A/cm²,温度可高达10000℃以上,致使工件表面局部金属材料被软化、熔化甚至汽化。在瞬时放电的爆炸力作用下,工件熔化、气化了的金属材料被抛入液体介质冷凝成微小的颗粒,并从放电间隙中排匦除出去。每次放电即在工件表面形成一个微小的凹坑(称为电蚀),连续不断的脉冲放电,使工件表面不断地被蚀除,因而逐渐完成加工要求。脉冲放电过程中,由间隙自动调节器驱动工具电极自动进给,保持其与工件的间隙,以维持持续的放电。

)A/cm²,温度可高达10000℃以上,致使工件表面局部金属材料被软化、熔化甚至汽化。在瞬时放电的爆炸力作用下,工件熔化、气化了的金属材料被抛入液体介质冷凝成微小的颗粒,并从放电间隙中排匦除出去。每次放电即在工件表面形成一个微小的凹坑(称为电蚀),连续不断的脉冲放电,使工件表面不断地被蚀除,因而逐渐完成加工要求。脉冲放电过程中,由间隙自动调节器驱动工具电极自动进给,保持其与工件的间隙,以维持持续的放电。

2.设备特点

①由于放电通道中电流密度很大,局部区域内产生的高温足以熔化甚至气化任何导电材料,因此能加工各种具有导电性能的硬、脆、软、韧材料。

②加工时工具与电极不接触,两者之间无切削力,适于加工小孔、薄壁、窄腔槽及各种复杂的型孔、型腔和曲线孔等。

③加工时,脉冲宽度可以调节,在同一台机床上能连续进行粗、中、精加工。

④直接利用电能加工,便于实现加工过程的自动控制和加工自动化。

其不足之处是加工效率低、工具电极也有损耗、影响尺寸加工的精度等。

3.操作规程及安全事项

电火花成型机床安全操作规程如下:

1.操作人员必须站在耐压20kV以上的绝缘板上进行工作,加工过程中不可触碰电极工具,操作人员不得较长时间离开电火花成型机床。

2.常保持电气设备清洁,防止受潮,以免降低绝缘强度而影响机床的正常工作。

3.工作液介质不得混入类似汽油之类的易燃液体,防止火花引起火灾。油箱要有足够的循环油量,将油温限制在安全范围内。

4.加工时,工作液面要高于工件一定距离(30~50mm),如果液面过低,加工电流大,很容易引起火灾。同时必须避免侵入电极夹头。

5.根据煤油的浑浊程度,及时更换过滤介质,并保持油路畅通。

6.在电火花加工时间内,应有排油雾、烟气的排风换气装置,保持室内空气良好而不被污染。

7.机床周围严禁吸烟,并应配备适于油类的二氧化碳灭火器,最好是自动灭火器。

8.在机床的允许规格范围内进行加工,不要超重或超行程工作。

9.避免长时间接触工作液,应戴手套。接触工作液后必须洗手。

10.防止工作液溅入眼睛。禁止吸入工作液。

11.不要在系统加工过程中,对系统进行维修或更换电极。

12.在加工过程中,电极及相连部件上所带的高压电会危急生命,严禁触摸或将手伸入工作液槽中。

13.操作人员不能将手、工具或工件等物品放在机床护罩上,以防止各轴运动时发生碰撞。

14.在机床以自动方式移动轴时,切勿将手放入工作液槽。在紧急情况下,用电柜前面板或主机上的红色急停开关停止轴的移动。

15.加工前所有安全保护盖、板必须安装就位,然后才能加工。